-

Электронное Письмо

chengxinying@cnseamlesspipe.com -

Телефон

+86-15206587190

Труба бесшовная нефтегазопроводная

Когда слышишь ?труба бесшовная нефтегазопроводная?, многие представляют просто толстостенную гильзу. На деле — это, пожалуй, самый ответственный узел в системе, где малейший дефект — это не брак, это потенциальная авария. Работая с этим годами, видишь, как даже в среде инженеров встречается упрощенный подход: главное — соответствие ГОСТ или API 5L по химии и механике. Но бумажка — это одно, а реальное поведение металла в полевых условиях, при монтаже, под давлением, в агрессивной среде — совсем другое. Вот об этих нюансах, которые в сертификатах не напишут, и хочется порассуждать.

От стали до трубы: где кроются неочевидные риски

Всё начинается с заготовки — слитка или непрерывнолитой заготовки. Казалось бы, процесс отработан. Но именно здесь закладывается будущая анизотропия свойств. Если, к примеру, в бесшовной трубе для магистральных газопроводов не добиться равномерной мелкозернистой структуры по всему поперечному сечению, то при последующей гибке или в условиях низких температур могут пойти трещины. Видел случаи на севере, когда труба, идеальная по сертификатам, дала хрупкое разрушение в зоне сварного стыка именно из-за скрытой неоднородности исходной заготовки.

Процесс горячей прокатки или прошивки — это не просто формообразование. Это термомеханическая обработка, которая должна снять внутренние напряжения. Частая ошибка поставщиков — гнаться за производительностью, сокращая время выдержки или температуру прокатки. В итоге получается труба, которая прекрасно проходит гидроиспытание на заводе, но при транспортировке или после сварки ?ведёт? себя — появляются микродеформации, которые потом аукнутся при укладке в траншею.

Именно поэтому мы, выбирая партнёра для поставок, всегда смотрели не только на конечные испытания, но и на технологическую дисциплину на каждом переделе. Например, китайские производители за последнее десятилетие совершили огромный скачок. Взять ООО Шаньдун Чэнсиньин Трейдинг (сайт их — https://www.cxypipeline.ru). Компания, основанная в 2015 году, является дочерним предприятием сталелитейного завода. Их козырь — контроль над процессом от выплавки стали до отгрузки трубы. Когда знаешь, что за твоим заказом стоит завод с историей, а не просто торговая контора, это меняет дело. Их годовой объём в 40 тысяч тонн и экспорт в сотню стран — не просто цифры, а показатель, что они научились делать продукт, который принимают в разных, в том числе и жёстких, стандартах.

Марки стали и ?перестраховка?, которая выходит боком

X60, X70, X80 — эти марки стали для газопроводов стали привычными. Стремление заказчика взять сталь повыше классом, например, X80 вместо X70, кажется логичным: выше прочность, можно уменьшить толщину стенки, сэкономить на металле. Но здесь и кроется ловушка. С повышением прочности, как правило, падает пластичность и ударная вязкость. А главное — резко возрастает сложность и стоимость полевой сварки. Требуется строжайший контроль за температурой подогрева, специальные сварочные материалы, квалификация сварщиков другого уровня.

Участвовал в проекте, где из лучших побуждений закупили трубы из X80 для участка со сложным рельефом. На бумаге — отлично. На практике — каждый стык превращался в головную боль, сроки монтажа сорвались, экономия на металле ?съелась? многократно возросшими монтажными затратами. Иногда правильнее и надёжнее использовать проверенную X70, но с гарантированным запасом по свойствам.

В этом контексте подход таких поставщиков, как упомянутое ООО Шаньдун Чэнсиньин, который позиционирует себя как предприятие, следующее концепции ?бизнес, основанный на качестве?, оказывается прагматичным. Они не всегда агитируют за самый высокий класс, а часто советуют оптимальное решение под конкретные условия проекта, исходя из своего 20-летнего опыта основателя в отрасли. Это дорогого стоит.

Контроль качества: неразрушающий — это только верхушка айсберга

УЗК, рентген, магнитопорошковый контроль — это обязательный минимум для готовой нефтегазопроводной трубы. Но умный контроль начинается раньше. Например, контроль химического состава каждой плавки — не по среднему пробнику, а по пробам с начала, середины и конца разливки. Потому что ликвация (неравномерное распределение элементов) — частая беда, которая потом вылезет локальным ослаблением участка трубы.

Очень показательны испытания на стойкость к водородному растрескиванию (HIC) и сульфидному коррозионному растрескиванию под напряжением (SSCC). Особенно для труб, которые пойдут на участки с влажным сероводородсодержащим газом. Проводить их нужно не выборочно, а на образцах от каждой партии. Помню историю с поставкой на один прикаспийский проект: трубы прошли все стандартные испытания, но ?завалились? на SSCC. Оказалось, партия была сделана из стали с чуть повышенным содержанием серы. Поставщик, который дорожит репутацией, такую партию в работу бы не пустил.

На сайте ООО Шаньдун Чэнсиньин Трейдинг указано, что они делают ставку на строгий контроль качества и передовые технологии. На практике это часто означает инвестиции в собственную лабораторную базу. Когда у торговой компании есть своя или партнёрская мощная лаборатория при заводе, как у их материнской компании ООО Ляочэн Цзюфа Гангуань, это снижает риски для конечного заказчика на порядок.

Логистика и подготовка к монтажу: то, о чём забывают при заказе

Идеальная труба, испорченная при транспортировке или хранении, — это классика. Концы должны быть закрыты пластиковыми заглушками, чтобы избежать повреждения резьбы или забоин на торцах. Погрузка — только мягкими стропами. Хранение — на деревянных подкладках, без контакта с землёй. Кажется, мелочи? Но именно эти мелочи потом приводят к тому, что на изолировочной станции не удаётся качественно нанести антикоррозионное покрытие на повреждённый торец, и стык становится уязвимым.

Ещё один момент — маркировка. Она должна быть нестираемой, чёткой и дублироваться на каждом метре трубы. В поле, в грязи и снегу, искать маленькое клеймо на конце — то ещё удовольствие. Хороший поставщик понимает важность этих ?непроизводственных? этапов. Поставки на экспорт, как у компании из Шаньдуна, чья продукция идёт в более чем 100 стран, как раз дисциплинируют: там к упаковке и маркировке требования жёсткие, и они этому научились.

Отдельная тема — документы. Паспорт (сертификат) должен быть идеальным, с чёткими печатями, переведённым на нужный язык, с результатами всех испытаний. Его отсутствие или несоответствие может застопорить всю приемку на складе заказчика. Работая с международными рынками, ООО Шаньдун Чэнсиньин, с её годовым экспортным оборотом свыше 100 миллионов долларов, наверняка отточила этот процесс до автоматизма.

Вместо заключения: мысль вслух о будущем материала

Сейчас много говорят о композитных трубах, о полимерах. Но для магистральных высоконапорных газо- и нефтепроводов бесшовная стальная труба останется королём ещё долго. Её эволюция идёт в сторону ещё более высоких свойств при сохранении свариваемости, в сторону умных покрытий с датчиками. И здесь ключ — не в революции, а в эволюции и неукоснительном качестве на всех этапах.

Выбирая поставщика сегодня, я бы смотрел не на громкие лозунги, а на глубинную интеграцию в производство, как в случае с дочерней структурой сталеплавильного и трубного завода. На длительный опыт людей, стоящих за бизнесом, как у основателя компании с 20-летним стажем. И на философию, где честность и качество — не рекламная строчка, а единственный способ выжить на глобальном рынке.

В конце концов, нефтегазопроводная труба — это изделие, которое закапывают в землю на десятки лет. Ошибки, заложенные в неё, исправить будет невозможно. Поэтому вся эта кухня с химией, прокаткой, контролем и логистикой — это не технические детали. Это и есть суть вопроса надёжности.

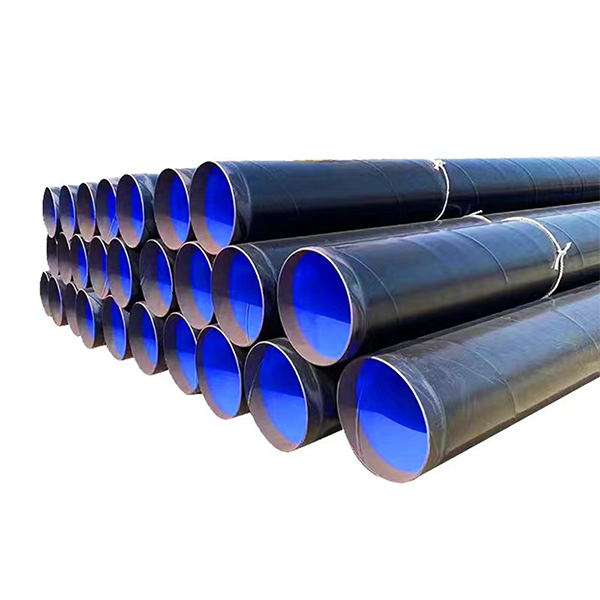

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Нефтяная стальная труба

- Горячеоцинкованная труба диаметром 300 мм

- 3pe бесшовная углеродистая сталь

- Крупнейшие покупатели фланцев для лопаток

- Круглый пруток из стали 4340

- Ведущие покупатели сферических гаек из китая

- Труба бесшовная 125

- Бесшовная труба 10 3

- Основные покупатели 8-дюймовых бесшовных труб и трубок

- 6 метров сварная стальная труба круглая