-

Электронное Письмо

chengxinying@cnseamlesspipe.com -

Телефон

+86-15206587190

Труба бесшовная горячекатаные

Когда говорят про бесшовную горячекатаную трубу, многие сразу представляют себе нечто монументальное, сверхпрочное и, главное, универсальное. Вот тут и кроется первый подводный камень. Универсальности не бывает. Да, труба бесшовная горячекатаная — это база, основа основ для ответственных конструкций, но каждая партия, каждый металлургический завод, даже каждая плавка — это своя история. Я много раз сталкивался с тем, что техзадание просто требует ?бесшовную горячекатаную?, а потом начинаются проблемы с сваркой или ударной вязкостью при минусе. Потому что не уточнили марку стали, не обратили внимание на состояние поставки — термически обработанная она или как есть, после стана. Это не просто кусок металла, это материал с памятью о своей обработке.

Что на самом деле скрывается за процессом горячей прокатки

Горячекатаный бесшовный прокат — это не просто труба, это продукт, рожденный в огне и под огромным давлением. Суть в том, что заготовку (гильзу) прокатывают на оправке при температурах выше точки рекристаллизации стали. Это позволяет получать изделия больших диаметров и толщин стенок, которые холодным способом не сделаешь. Но здесь есть нюанс, о котором редко пишут в каталогах: внутренняя поверхность. При горячей деформации на ней могут оставаться следы от оправки, микротрещины или окалина. Для гидравлических систем высокого давления это критично. Приходилось отправлять партию на внутреннюю шлифовку, что удорожало проект на 15-20%. Не все поставщики честно предупреждают о таком возможном дефекте.

Второй момент — это остаточные напряжения. После стана труба остывает, и в толще металла ?замораживается? сложная картина напряжений. Если не провести нормализацию (отпуск), эти напряжения могут проявиться при механической обработке — трубу ?поведет? при резе или фрезеровке торца. Был у меня случай на монтаже технологического трубопровода: при приварке фланца к, казалось бы, идеальной горячекатаной бесшовной трубе шов пошел трещинами. Лаборатория показала высокий уровень остаточных напряжений. Поставщик, конечно, ссылался на стандарты, где для нашей марки стали термообработка не была обязательной. Но для реальной работы это оказалось обязательным. Теперь всегда оговариваю этот пункт отдельно.

И третий аспект — геометрия. Точность наружного диаметра и овальность у горячекатаной трубы, особенно в тонкостенном исполнении, всегда хуже, чем у холоднодеформированной. Для строительных металлоконструкций это часто прощается, но когда речь идет о посадке в уплотнения или теплообменном оборудовании, приходится закладывать дополнительную механическую обработку. Это нужно понимать и закладывать в бюджет и сроки с самого начала, а не ругаться потом с производителем.

Марки стали и их ?поведение?: личный опыт

Чаще всего в ходу углеродистые стали типа ст20, ст35, ст45. Казалось бы, все просто. Но ст20 от одного завода и ст20 от другого — это порой два разных материала по свариваемости. Виной всему микролегирующие элементы и содержание серы с фосфором. Для ответственных нефтегазовых проектов мы работали с трубами из стали 09Г2С. Здесь главная головная боль — обеспечение ударной вязкости при низких температурах. Сертификаты есть у всех, но мы всегда брали контрольную трубу из партии и отправляли на свои испытания в аккредитованную лабораторию. Не раз бывало, что KCU при -40°С не дотягивал до заявленного. Особенно это касалось толстостенных вариантов, где прокалить сечение равномерно сложнее.

Один из самых показательных проектов был связан с поставкой бесшовных труб для реконструкции котельной в условиях Крайнего Севера. Техническое задание требовало сталь 13ХФА. Проблема была не в самой трубе, а в фитингах и запорной арматуре — их нужно было подбирать с аналогичными характеристиками, чтобы избежать образования гальванических пар и ускоренной коррозии в местах соединений. Пришлось практически в ручном режиме подбирать всю обвязку, что растянуло логистику на месяц.

А вот с нержавеющими марками, типа 12Х18Н10Т, для горячекатаного способа свои сложности. Высокое сопротивление деформации приводит к быстрому износу инструмента, и это отражается на цене. Кроме того, после прокатки требуется травление и пассивация для восстановления защитного слоя. Не все производители это делают качественно, иногда под видом пассивированной трубы приходит просто промытая. Проверить можно раствором медного купороса — но это уже детали приемки, о которых знают только те, кто постоянно с этим работает.

Логистика, складирование и скрытые риски

Казалось бы, привез трубу и складируй. Но с бесшовной горячекатаной все не так. Во-первых, это большой вес и длина. Хранение в штабелях требует правильных прокладок, иначе неизбежна деформация под собственным весом, особенно для труб с соотношением D/s > 40. Видел, как на одной стройплощадке трубы диаметром 325 мм со стенкой 8 мм, пролежав зиму без прокладок, приобрели заметную овальность, и их пришлось забраковать для монтажа технологических линий.

Во-вторых, защита от коррозии. Часто трубы поставляются с завода с консервационной смазкой или легким лаковым покрытием. Если их хранить на открытом воздухе, особенно в морском климате, этого покрытия хватает на 2-3 месяца, не больше. Потом — рыжие подтеки и точечная коррозия. Для долгосрочного хранения нужен либо крытый склад, либо повторная консервация. Это дополнительные расходы, которые неочевидны при первоначальном расчете стоимости закупки.

И в-третьих, маркировка. Она стирается, ее закрашивают при подкраске, бирки теряются. Когда на площадку приходит несколько партий разных марок стали, смешать их — это катастрофа. Приходится организовывать выборочный спектральный анализ прямо на месте. Без этого нельзя приступать к сварке. Дисциплина складирования и учета — это 50% успеха в работе с металлопрокатом.

Работа с поставщиками: доверяй, но проверяй

Рынок насыщен предложениями, но надежных партнеров, которые понимают суть и не гонятся только за ценой, единицы. Мне, например, импонирует подход таких компаний, как ООО Шаньдун Чэнсиньин Трейдинг (сайт: cxypipeline.ru). Это не реклама, а наблюдение. Они позиционируют себя как специализированное предприятие по производству и международной торговле стальными трубами, входящее в структуру металлургического завода. Это важный момент. Когда продавец — это просто трейдер, он часто не вникает в технологические тонкости. А когда за ним стоит завод, как в случае с этим обществом, которое является дочерним предприятием ООО Ляочэн Цзюфа Гангуань, диалог идет по-другому. Можно обсуждать не просто стандартные позиции по каталогу, а конкретные требования по термообработке, испытаниям, упаковке.

Основатель компании, как указано, в отрасли более 20 лет. Это чувствуется. Когда общаешься с их техспециалистами, они говорят на одном языке с инженерами, понимают, что такое ?пробка Таммана? при прокатке или зачем контролировать скорость охлаждения для определенных марок стали. Для меня такой диалог ценнее скидки в 5%. Их годовой объем экспорта в более чем 100 стран говорит сам за себя — продукция должна проходить жесткий международный приемочный контроль, а это хорошая школа качества.

Но даже с проверенными поставщиками никогда не пренебрегаю входным контролем. Обязательно выборочный замер геометрии, визуальный осмотр торцов и поверхности, проверка сопроводительной документации на соответствие стандартам (ГОСТ, DIN, ASTM). Особенно внимательно смотрю на сертификаты химического состава и механических свойств. Бывало, что в сертификате на трубу бесшовную указана одна марка стали, а спектральный анализ показывал отклонение по углероду или хрому. Это не обязательно злой умысел, иногда — человеческий фактор или путаница в цехе. Но последствия для проекта могут быть фатальны.

Практические кейсы: где все сходится, а где нет

Удачный пример — строительство магистрального теплопровода. Использовали толстостенную бесшовную горячекатаную трубу из стали 20. Ключевым было требование по полному контролю сварных стыков ультразвуком и рентгеном. Поставщик (та самая компания из Шаньдуна) обеспечил идеальную подготовку кромок под сварку — чистый рез, отсутствие заусенцев, равномерную толщину стенки по окружности. Это сократило время на подготовку стыков на 30% и дало отличное качество шва. Проект был сдан без замечаний, объект работает уже пятый год.

Неудачный пример — попытка сэкономить на закупке труб для каркаса вытяжной башни. Купили по минимальной цене горячекатаную трубу, якобы соответствующую СТО. Наружный осмотр был нормальным. Но когда начали сверлить монтажные отверстия, сверла стали ломаться. Металл оказался неравномерно твердым, с ликвационными полосами. Лаборатория подтвердила неоднородность структуры из-за нарушения технологии прокатки и охлаждения. Пришлось срочно искать замену, проект встал. Экономия обернулась многократными убытками.

Вывод, который напрашивается сам собой: горячекатаные бесшовные трубы — это материал для тех, кто готов вкладываться не только в сам металл, но и в его всестороннюю проверку, грамотное проектирование и квалифицированный монтаж. Это не товар для спекулятивных закупок. Их выбор — это всегда комплексное технико-экономическое обоснование, где цена за тонну — далеко не первый фактор. Надежность будущей конструкции начинается с понимания того, как была сделана и проверена каждая труба, которая на эту конструкцию пойдет. И в этом плане сотрудничество с производителями, которые сами погружены в металлургию, а не просто перепродают металл, как показывает практика, оказывается самым надежным путем.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

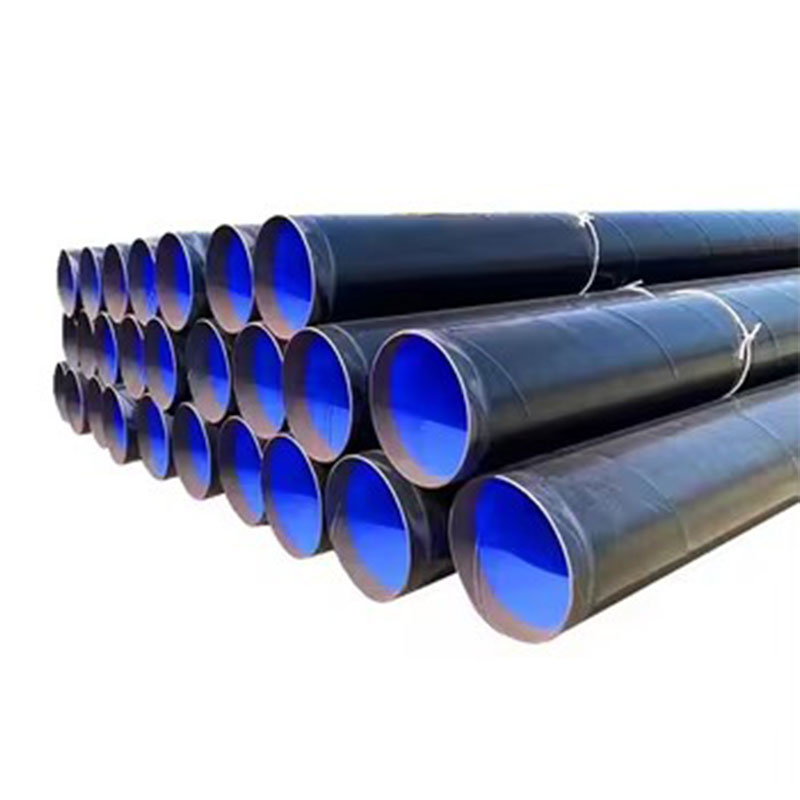

3PE антикоррозионные стальные трубы

3PE антикоррозионные стальные трубы -

Пластина из углеродистой стали

Пластина из углеродистой стали -

Редуктор

Редуктор -

Труба бесшовная низкотемпературная

Труба бесшовная низкотемпературная -

Труба квадратная сварная

Труба квадратная сварная -

Трубка специальной формы

Трубка специальной формы -

Коррозионностойкий корпус насоса

Коррозионностойкий корпус насоса -

Индивидуальное литье

Индивидуальное литье -

Холоднокатаная стальная труба

Холоднокатаная стальная труба -

Коррозионностойкие отливки

Коррозионностойкие отливки -

Полиуретановая изоляционная труба

Полиуретановая изоляционная труба -

Якорь

Якорь

Связанный поиск

Связанный поиск- Стальные круглые трубы

- Ведущий китайский покупатель скальных анкеров

- Бесшовная труба 16

- Лучшие покупатели резьбовых фланцев из китая

- Ведущие покупатели труб и обсадных труб из китая

- Производители 2.5 дюймовых оцинкованных квадратных стальных труб

- Круглый пруток из пружинной стали

- Труба насосно-компрессорная и обсадная

- Квадратные стальные трубы основные страны-покупатели полых профильных оцинкованных труб

- Бесшовные отводы