-

Электронное Письмо

chengxinying@cnseamlesspipe.com -

Телефон

+86-15206587190

Соединение нефтяной трубы

На первый взгляд, соединение нефтяной трубы – это вопрос сварки, фланцев, резьбы. Все просто, да? Но это далеко не так. Годы работы в этой сфере научили меня тому, что за каждым кажущимся простым соединением скрываются сложные физические процессы, потенциальные опасности и огромное количество факторов, влияющих на долговечность и безопасность всей системы. Многие начинающие инженеры и даже опытные сварщики недооценивают всю глубину проблемы. Сегодня постараюсь поделиться своими наблюдениями и опытом, возможно, это поможет избежать ошибок и повысить надежность ваших проектов.

Основные типы соединений: от сварки до фланцев

Самый распространенный способ – это, безусловно, сварка. Предпочтительнее серебряно-никелевая сварка для углеродистой стали, особенно в местах, подверженных коррозии. Но даже тут есть нюансы: правильный выбор электродов, подготовка поверхности, соблюдение режимов сварки – все это критически важно. Особенно это касается больших диаметров труб, где термические напряжения могут привести к образованию трещин. Много раз сталкивался с ситуациями, когда даже небольшие дефекты сварки, незамеченные при визуальном осмотре, в дальнейшем приводили к серьезным авариям. Бывало, приходилось проводить дополнительные контрольные испытания, чтобы убедиться в безопасности соединения.

Помимо сварки, широко используются фланцевые соединения. Здесь важен правильный выбор фланцев, уплотнительных прокладок и болтов. Тип фланца (приварной, притирочный, двойной) выбирается в зависимости от давления и температуры рабочей среды. Затягивание болтов должно производиться в определенной последовательности, чтобы избежать деформации фланцев и образования щелей. Иногда, для повышения надежности, используют специальные антикоррозионные покрытия на фланцах и болтах. Кстати, у нас в ООО Шаньдун Чэнсиньин Трейдинг часто заказывают фланцы с дополнительным покрытием, особенно для работы в агрессивных средах. Это значительно увеличивает срок службы соединения.

И, конечно, нельзя забывать о резьбовых соединениях. Они самые простые и дешевые, но и самые ненадежные, особенно при больших давлениях. Часто используют специальные прокладки и герметики для повышения герметичности резьбовых соединений. Регулярный контроль за состоянием резьбы и своевременная замена поврежденных соединений – залог безопасности. Впрочем, для тяжелых условий эксплуатации резьбовые соединения практически не применяются, заменяются на более надежные варианты.

Проблемы, возникающие при соединении труб

Часто встречается проблема коррозии. Нефтяные трубы работают в очень агрессивной среде, поэтому коррозия – это постоянная угроза. Коррозия может возникать как снаружи трубы, так и внутри, особенно в местах, где образуются конденсаты и осадки. Для защиты от коррозии применяют различные методы: антикоррозионные покрытия, ингибиторы коррозии, cathodic protection. Выбор метода защиты зависит от многих факторов, включая тип стали, агрессивность среды и экономические соображения.

Еще одна распространенная проблема – это термические напряжения. При нагреве или охлаждении трубы возникают термические напряжения, которые могут привести к деформации и трещинам. Особенно это касается больших труб, которые подвергаются резким изменениям температуры. Для снижения термических напряжений применяют специальные методы охлаждения и нагрева, а также используют стали с низкой пластичностью.

Иногда, при монтаже, можно столкнуться с проблемой неправильного выравнивания труб. Это может привести к повышенным нагрузкам на соединения и их преждевременному выходу из строя. Перед сваркой или монтажом необходимо тщательно выровнять трубы и зафиксировать их в нужном положении. Использование специальных приспособлений и инструментов позволяет избежать этой проблемы.

Опыт и ошибки: из чего вынести уроки

Помню один случай, когда мы работали над проектом по строительству нефтепровода в Западной Сибири. Было холодно, и трубы были подвержены сильным перепадам температур. Несмотря на все предосторожности, при сварке одной из секций трубы возникла трещина. Выяснилось, что сварщик не соблюдал технологию сварки при низких температурах. Это был очень дорогой урок, который научил нас уделять особое внимание условиям сварки и квалификации сварщиков.

Также часто встречалась проблема с качеством материалов. Иногда закупали трубы и фланцы у недобросовестных поставщиков, которые поставляли продукцию ненадлежащего качества. Это приводило к преждевременному выходу из строя соединений и увеличению затрат на ремонт. Поэтому очень важно выбирать надежных поставщиков, которые предоставляют сертификаты качества на свою продукцию.

Современные технологии и контроль качества

В последние годы активно используются современные технологии контроля качества соединений нефтяных труб. Это, в первую очередь, ультразвуковой контроль, рентгеновский контроль и магнитопорошковый контроль. Эти методы позволяют выявить дефекты, которые не видны при визуальном осмотре. Кроме того, все чаще применяются методы неразрушающего контроля, такие как термография и акустическая эмиссия. Они позволяют контролировать состояние соединений в режиме реального времени и выявлять скрытые дефекты на ранней стадии.

ООО Шаньдун Чэнсиньин Трейдинг активно внедряет новые технологии контроля качества и стремится соответствовать самым высоким требованиям. Мы сотрудничаем с ведущими лабораториями и используем современное оборудование для обеспечения надежности наших продуктов.

H3: Роль инспекции и технического обслуживания

Регулярная инспекция и техническое обслуживание соединений нефтяных труб – это необходимое условие их долговечности и безопасности. Необходимо проводить визуальный осмотр соединений, проверять состояние сварных швов, фланцев и болтов. Также необходимо проводить периодические испытания соединений на герметичность и прочность. Иногда, при обнаружении дефектов, необходимо проводить ремонт или замену поврежденных соединений.

Важно также учитывать условия эксплуатации соединений. В условиях агрессивной среды необходимо проводить более частую инспекцию и техническое обслуживание. При высоких нагрузках необходимо проводить более тщательный контроль за состоянием соединений. Использование современных методов контроля качества и своевременное техническое обслуживание позволяют значительно увеличить срок службы соединений и избежать аварий.

Кроме того, следует помнить о важности обучения персонала, обслуживающего нефтепроводы. Персонал должен быть обучен правилам эксплуатации соединений, методам контроля качества и методам ремонта. Регулярное обучение персонала позволяет повысить надежность работы нефтепровода и избежать аварий.

Мы в компании постоянно работаем над улучшением качества обслуживания и предлагаем комплексные решения для обеспечения надежности соединений нефтяных труб, начиная от выбора материалов и заканчивая проведением технического обслуживания. Наш опыт и знания помогут вам избежать ошибок и обеспечить безопасную эксплуатацию вашей системы.

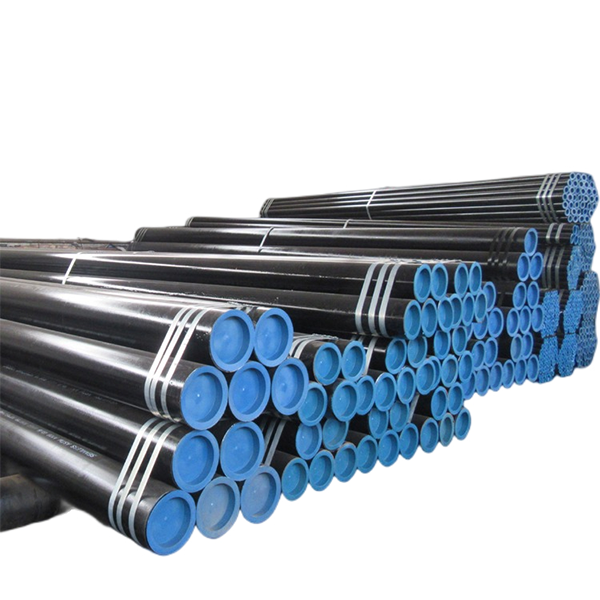

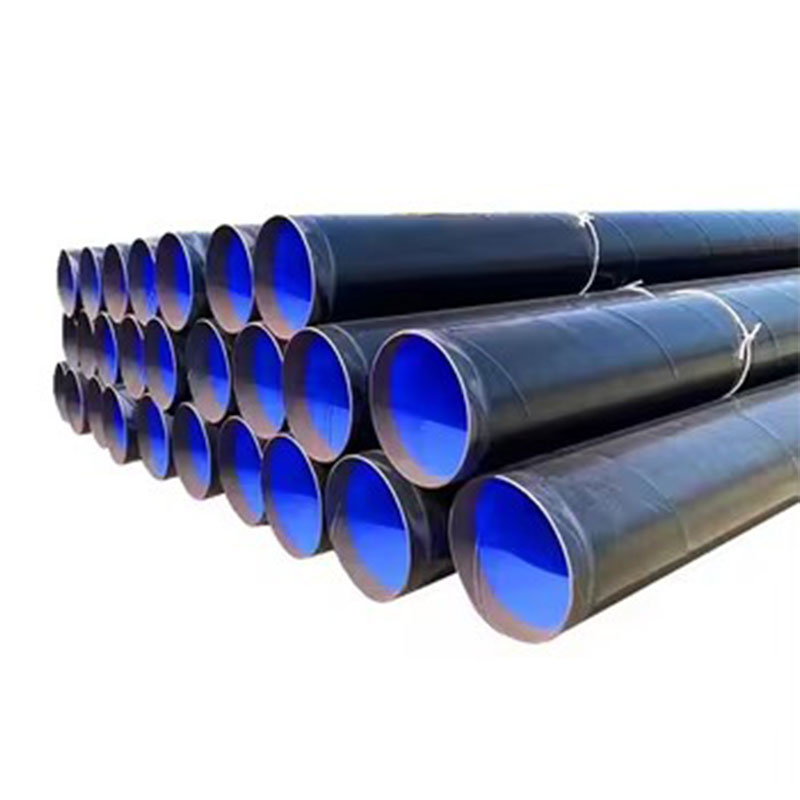

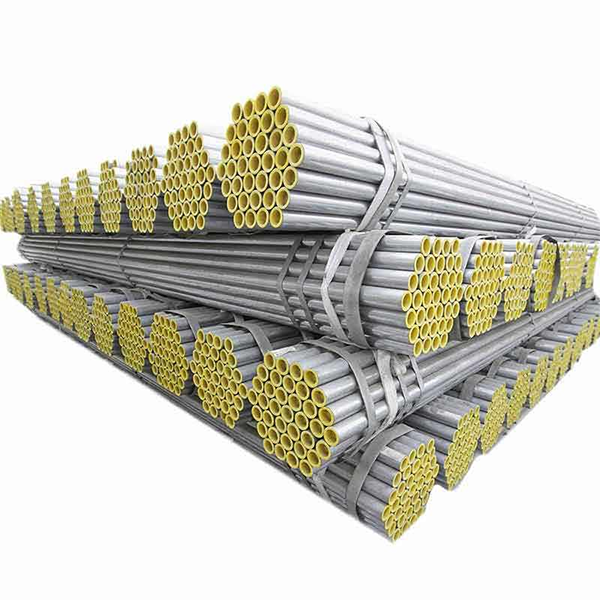

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Основные покупатели автомобильных фланцев

- Лучшие покупатели накладных фланцев из китая

- Труба бесшовная за метр

- Сварная стальная труба x80 для гидротехники

- Отвод стальной крутоизогнутый бесшовный приварной

- Ведущий покупатель круглого проката из низкоуглеродистой стали

- Ведущие покупатели стальных квадратных труб

- Китайские ведущие покупатели бесшовных стальных труб для строительных материалов

- Основные покупатели фланцев для 3-дюймовых труб

- Ведущие покупатели сферических гаек из китая