-

Электронное Письмо

chengxinying@cnseamlesspipe.com -

Телефон

+86-15206587190

Сварка фланца

Сварка фланца… Знаете, когда начинал, думал, все просто: приварил – готово. Но с годами понял, что это целая наука, особенно если речь идет о серьезных нагрузках, агрессивных средах, и, конечно, о соблюдении стандартов. Часто вижу, как допускают ошибки, которые потом обходятся очень дорого. И это не только экономически, но и в плане безопасности.

Типы фланцевых соединений и их особенности

Существует несколько основных способов соединения фланцев: аргонно-дуговая сварка (TIG), сварка вольфрамовой электродной сваркой (MMA или ручная дуговая сварка), плазменная сварка и газовая сварка. Каждый метод имеет свои преимущества и недостатки. TIG, конечно, дает самое качественное соединение, но и требует высокой квалификации сварщика. MMA – более доступный, но и более сложный в контроле качества. Плазменная сварка хороша для больших фланцев и высоких скоростей, но может приводить к термическим деформациям. Газовое сварка, как правило, не используется в современных промышленных установках, слишком трудоемкий процесс.

При выборе метода сварки нужно учитывать множество факторов: материал фланцев, их толщину, условия эксплуатации (температура, давление, наличие коррозийных веществ), требования к герметичности соединения. Например, для фланцев, работающих под высоким давлением или в агрессивных средах, лучше выбирать TIG или плазменную сварку, обеспечивающие более прочное и герметичное соединение. И вот тут возникает первый вопрос, с которым я сталкивался постоянно: как правильно подготовить поверхность? От этого зависит очень много.

Подготовка к сварке фланца: ключ к успеху

Подготовка поверхности – это не просто очистка от грязи и ржавчины. Это, прежде всего, обеспечение чистоты и отсутствия дефектов. На фланцах могут быть остатки смазки, окалина, загрязнения – все это может привести к образованию дефектов в сварном шве. Иногда приходится шлифовать, полировать, даже химически очищать. Особенно важно это при работе с нержавеющей сталью, которая очень чувствительна к загрязнениям. Недавно, на одном проекте, мы столкнулись с проблемой: фланцы были плохо очищены от остатков литейного жира, и в результате получили множество трещин в сварном соединении. Пришлось полностью переделывать.

Кроме чистоты, важно проверить фланцы на наличие трещин и других дефектов. Иногда они бывают очень мелкими и их сложно увидеть невооруженным глазом. Для этого используют различные методы неразрушающего контроля, такие как ультразвуковая дефектоскопия или рентгенография. Эти методы позволяют выявить скрытые дефекты на ранней стадии и предотвратить их развитие.

Проблемы при сварке фланца и способы их решения

Во время сварки фланца могут возникать различные проблемы: деформации, пористость, трещины, негерметичность. Каждая из этих проблем требует своего решения. Например, деформации могут быть вызваны перегревом материала. Для предотвращения деформаций необходимо правильно подобрать режим сварки (ток, напряжение, скорость сварки) и использовать охлаждающие жидкости. Пористость возникает из-за попадания газов в сварочную ванну. Для предотвращения пористости необходимо обеспечить защиту сварочной ванны от воздуха и использовать инертные газы (аргон, гелий).

Трещины могут быть вызваны различными факторами: высоким напряжением, перегревом материала, наличием дефектов. Для предотвращения трещин необходимо правильно подобрать материал электрода, использовать подходящий режим сварки и обеспечить хорошую подготовку поверхности. Негерметичность может быть вызвана различными факторами: неправильной подготовкой поверхности, некачественным сварным швом, неправильным подбором уплотнительного элемента. Для устранения негерметичности необходимо проверить качество сварного шва и заменить уплотнительный элемент.

Конкретный случай: сварка фланца для нефтеперерабатывающего завода

Нам однажды заказали сварку фланца для нефтеперерабатывающего завода. Фланцы были из углеродистой стали, толщиной 20 мм, и должны были выдерживать высокие температуры и давления. Требования к герметичности были особенно высокими, так как утечка даже небольшого количества нефтепродуктов может привести к серьезным последствиям. Мы использовали TIG сварку с аргоном, тщательно подготовили поверхность и использовали специальный электрод, предназначенный для сварки нержавеющей стали. Результат был отличным: сварной шов получился прочным, герметичным и без дефектов. Конечно, мы проводили контроль качества на каждом этапе работы, чтобы убедиться в соответствии требованиям.

Современные тенденции в сварке фланцев

В последние годы наблюдается тенденция к автоматизации процесса сварки фланцев. Автоматические сварочные роботы позволяют обеспечить более высокую точность и качество сварных швов, а также снизить трудозатраты. Кроме того, все более популярными становятся новые методы сварки, такие как лазерная сварка и электронно-лучевая сварка. Эти методы позволяют получать более узкие и глубокие сварные швы, а также снизить термическое воздействие на материал. ООО Шаньдун Чэнсиньин Трейдинг, как компания, активно следит за этими тенденциями и внедряет современные технологии в свою работу. Наши специалисты постоянно повышают квалификацию и изучают новые методы сварки, чтобы предлагать своим клиентам самые передовые решения.

При этом не стоит забывать про фундаментальные принципы. Технологии меняются, материалы совершенствуются, но качество сварки – это в первую очередь ответственность сварщика и соблюдение технологии. Иначе, все инновации – просто выброшенные деньги.

Выбор сварочного оборудования: факторы, на которые стоит обратить внимание

Выбор сварочного оборудования – это ответственный шаг, который влияет на качество и скорость работы. Важно учитывать несколько факторов: мощность сварочного аппарата, тип используемого газа, наличие автоматических систем управления, соответствие оборудования требованиям безопасности. При выборе оборудования стоит обращаться к проверенным производителям, которые предоставляют гарантию и сервисное обслуживание.

Например, для сварки больших фланцев рекомендуется использовать сварочные аппараты с высокой мощностью и широким диапазоном регулировки тока. Для работы в закрытых помещениях необходимо использовать сварочные аппараты с системой вытяжной вентиляции. И, конечно, не стоит экономить на качестве расходных материалов: электродов, газовых баллонов, защитных масок.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

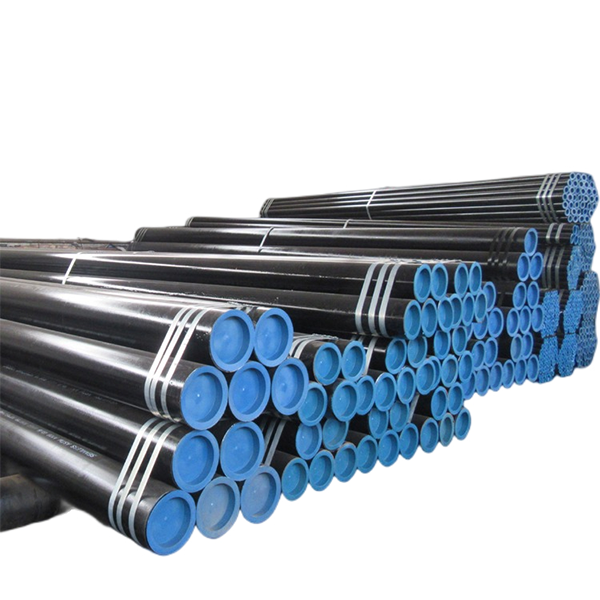

Котельные трубы

Котельные трубы -

Труба из углеродистой стали

Труба из углеродистой стали -

Высокопрочные отливки

Высокопрочные отливки -

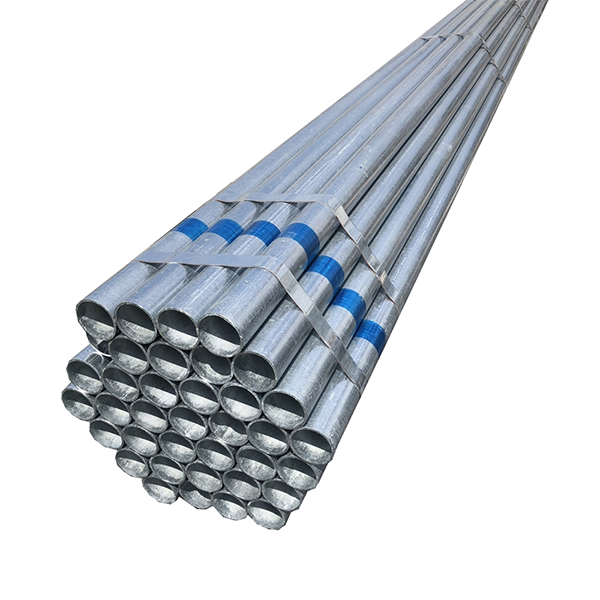

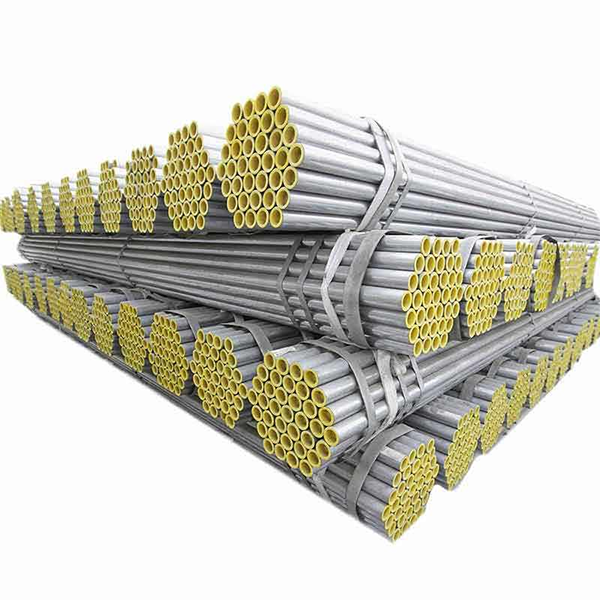

Оцинкованная сварная труба

Оцинкованная сварная труба -

Сплавная стальная труба

Сплавная стальная труба -

Оцинкованная квадратная труба

Оцинкованная квадратная труба -

Труба бесшовная оцинкованная

Труба бесшовная оцинкованная -

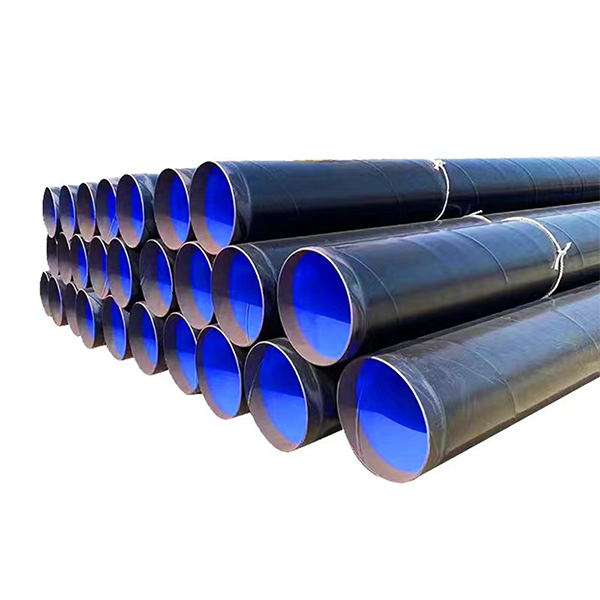

Стальные трубы с эпоксидным покрытием

Стальные трубы с эпоксидным покрытием -

Пластина из углеродистой стали

Пластина из углеродистой стали -

Износостойкая пластина

Износостойкая пластина -

Горячекатаная стальная труба

Горячекатаная стальная труба -

Круглая сталь

Круглая сталь

Связанный поиск

Связанный поиск- Круглые прутки

- Гидравлическая нефтяная труба

- Ведущий поставщик фланцев dn60

- Основные покупатели оцинкованных квадратных стальных труб

- Основной покупатель стальных труб для нефтепроводов

- Холоднокатаный стальной лист

- Производители круглого стального проката

- Высокоточная стальная труба

- Гост 8734 74 трубы стальные бесшовные

- Лучшие покупатели оцинкованного стального листа в китае