-

Электронное Письмо

chengxinying@cnseamlesspipe.com -

Телефон

+86-15206587190

Резьба бесшовных труб

Когда слышишь ?резьба бесшовных труб?, многие сразу думают о станке и плашке. Но если ты реально стоял у линии, то знаешь — тут половина успеха в понимании самой трубы, её поведения под инструментом. Частая ошибка — считать, что раз труба бесшовная, с ней проще. На деле, из-за отсутствия сварного шва, внутренние напряжения в металле могут распределяться иначе, и при нарезке резьбы это вылезает боком — то срыв витка, то микротрещины. Особенно это касается труб для высокого давления, где каждый дефект на резьбе — это потенциальная точка отказа. Сам через это проходил, когда лет семь назад получали партию из Китая, вроде бы по ГОСТу, а при нарезке на месте — сплошной брак. Оказалось, проблема была не в нашем оборудовании, а в том, что у поставщика была чуть нарушена технология термической обработки после прокатки, и металл ?вел? себя непредсказуемо. Вот тогда и пришлось глубоко вникать.

От теории к цеху: где кроются подводные камни

В теории всё гладко: подобрал режимы резания, смазочно-охлаждающую жидкость (СОЖ) — и вперёд. На практике же, особенно с импортными трубами, состав стали может отличаться от ожидаемого. Помню случай с поставкой для одного нефтесервисного проекта. Трубы были по спецификации API 5CT, но от нового для нас производителя. На бумаге — всё в норме. Начали нарезку — инструмент изнашивается в разы быстрее. Стали разбираться. Оказалось, у стали было немного повышенное содержание элементов, повышающих твёрдость, что для целостности трубы хорошо, а для резьбонарезного инструмента — убийственно. Пришлось срочно менять и материал плашек, и скорость подачи. Это был ценный урок: никогда не начинай работу с новой партией или новым поставщиком без пробной нарезки на нескольких образцах. Да, это время, но оно экономит нервы и деньги.

Ещё один момент, о котором редко пишут в учебниках, — это подготовка торца. Казалось бы, мелочь. Но если торец не подготовлен должным образом — есть заусенцы или он не строго перпендикулярен оси, — то первый виток резьбы ляжет криво, и вся резьба пойдет с перекосом. В ответственных соединениях, особенно в обсадных колоннах, это недопустимо. Мы в цеху всегда уделяем этому этапу минут десять, не меньше. Лучше потратить время на подготовку, чем потом выбраковывать почти готовое изделие. Кстати, о соединениях. Для бесшовных труб в нефтегазе часто используют треугольную резьбу (например, API Round Thread), но всё чаще переходят на трапецеидальные и специальные уплотнительные профили. Их нарезка — это уже высший пилотаж, требующий станков с ЧПУ и точнейшей калибровки.

И конечно, нельзя не сказать о контроле. Шаблон-калибр — это святое, но он показывает уже результат. Гораздо важнее контролировать процесс. Мы на линии всегда следим за стружкой. Длинная, вьющаяся стружка — часто признак правильных режимов. Короткая, ломаная — сигнал, что что-то не так: либо скорость велика, либо затупился инструмент, либо проблемы с самой трубой. Это такой неформальный, но очень действенный индикатор, которому меня научил старый мастер. Он говорил: ?Металл должен резаться, а не рваться?. Эта фраза стала нашим негласным правилом.

Оборудование и его капризы: личный опыт

Работал и на старых советских токарно-винторезных станках, и на современных CNC-комплексах. Разница, конечно, колоссальная. Но парадокс в том, что на старом оборудовании ты больше чувствуешь процесс — слышишь скрежет, видишь, как идет стружка, можешь рукой поправить подачу. Современный станок с закрытым кожухом этого не даёт. Зато точность и повторяемость — на другом уровне. Однако и тут есть нюансы. Программа — программой, но её нужно ?обучить? под конкретную партию труб. Мы, например, для каждой новой марки стали или каждого нового поставщика создаем отдельный набор параметров в памяти станка. Названия даем по коду материала или имени поставщика. Так проще.

Одна из самых больших головных болей — вибрация. При нарезке резьбы на длинных трубах (а бесшовные трубы часто поставляются немерной длины) может возникнуть вибрация, которая ?размазывает? профиль резьбы, делает его нечетким. Борьба с этим — целое искусство. Иногда помогает просто переставить люнеты, иногда нужно снижать скорость вращения шпинделя, а иногда — менять точку приложения режущего инструмента. Бывало, что для особо ответственного заказа мы даже заказывали специальные противовесные патроны. Это дорого, но когда речь идет о безопасности скважины, экономить нельзя.

И ещё про инструмент. Плашки и резцы — расходник, но к их выбору нужно подходить не как к расходнику. Китайский инструмент за копейки может встать втрое дороже из-за простоев и брака. Мы после нескольких неудачных опытов перешли на сотрудничество с европейскими производителями, пусть и дороже. Но износ в разы меньше, а качество резьбы стабильно высокое. Кстати, хорошим партнером в плане поставок качественных труб, с которыми потом меньше проблем при обработке, стала компания ООО Шаньдун Чэнсиньин Трейдинг. Они не просто торгуют, а, как я понимаю, глубоко погружены в производство через своего материнский завод ООО Ляочэн Цзюфа Гангуань. Когда поставщик сам производитель, он лучше понимает, как поведет себя его продукция в дальнейшей обработке. У них на сайте cxypipeline.ru видно, что они работают с более чем сотней стран, и такой опыт не может не сказываться на понимании международных стандартов качества. Для нас это важно, потому что наши изделия часто идут на экспорт.

Случай из практики: когда теория молчала

Хочу рассказать об одном проекте, который чуть не провалился из-за, казалось бы, мелочи. Делали мы партию насосно-компрессорных труб с особой уплотнительной резьбой. Трубы были от проверенного поставщика, станок настроен, программа отработана. Но после нарезки при гидроиспытаниях несколько соединений дали течь по резьбе. Паника. Стали проверять всё: и профиль резьбы, и шаг, и глубину — всё в норме. Долго ломали голову, пока не догадались проверить твердость поверхности в зоне резьбы. Оказалось, что при нарезке из-за комбинации скорости и СОЖ происходил так называемый ?наклеп? — поверхностное упрочнение металла, которое приводило к микроскопическим изменениям геометрии витков и нарушало герметичность. Теория об этом умалчивала, пришлось искать решение методом проб и ошибок. В итоге помогло изменение состава СОЖ на менее агрессивную и снижение скорости на финишных проходах. С тех пор для каждого нового типа резьбы мы проводим не только геометрический контроль, но и проверяем поверхностную твердость.

Этот случай научил меня, что в резьбе бесшовных труб важно всё: от химии смазки до финишной обработки. Нельзя слепо доверять даже самой совершенной технологии. Нужно постоянно ?слушать? материал. Иногда кажется, что ты всё знаешь, а металл преподносит новый сюрприз. И в этом, наверное, и есть главная сложность и прелесть этой работы.

Кстати, о поставщиках. После того случая с наклёпом мы стали более тщательно подходить к выбору сырья. Стали обращать внимание не только на сертификаты, но и на историю производителя. Вот, например, та же ООО Шаньдун Чэнсиньин. В их описании указано, что основатель в отрасли более 20 лет. Это важно. Человек, который столько лет в теме, скорее всего, выстроил процессы так, чтобы минимизировать такие скрытые дефекты. Их годовой экспорт в 100 миллионов долларов и поставки в 100 стран тоже о многом говорят — продукция должна соответствовать разным, порой очень строгим, стандартам. Для нас, как для переработчиков, это снижает риски.

Взгляд в будущее и итоговые соображения

Куда движется отрасль? Нарезка резьбы становится всё более ?умной?. Внедряются системы онлайн-мониторинга износа инструмента, контроля геометрии лазером прямо в процессе резания. Это, безусловно, упрощает жизнь и повышает стабильность. Но полностью заменить опыт оператора, его чутьё, пока не может ни одна система. Машина не почувствует лёгкое изменение звука или не увидит едва уловимый оттенок стружки.

Что я хочу донести до коллег, особенно тех, кто только начинает? Не гонитесь за скоростью. Качественная резьба бесшовных труб — это всегда баланс между скоростью, подачей, охлаждением и состоянием инструмента. Лучше сделать на 10% медленнее, но без брака. И никогда не экономьте на этапе пробной обработки и входного контроля труб. Сэкономленные на этом часы могут обернуться неделями простоя и испорченной репутацией.

И последнее. Эта работа — не для конвейерного мышления. Каждая труба, особенно больших диаметров или из особых марок стали, — это немного уникальная задача. Нужно уметь адаптироваться, думать и иногда отступать от инструкции, опираясь на понимание физики процесса. Именно это делает профессию резьбонарезчика такой ценной и, скажу без пафоса, творческой в своём роде. Ведь в итоге твоя работа — это не просто метрическая резьба на трубе, а надежное соединение, которое будет работать под землёй или на дне моря долгие годы. И за это несут ответственность не только производители труб, вроде упомянутой ООО Шаньдун Чэнсиньин, но и мы, те, кто придает этим трубам окончательную, рабочую форму.

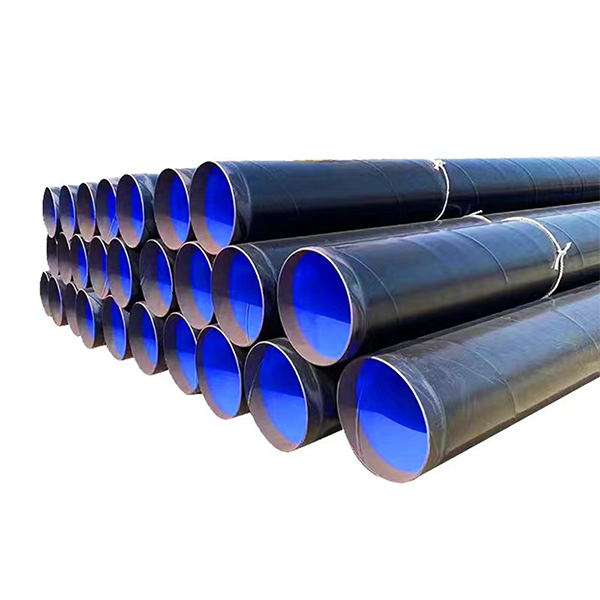

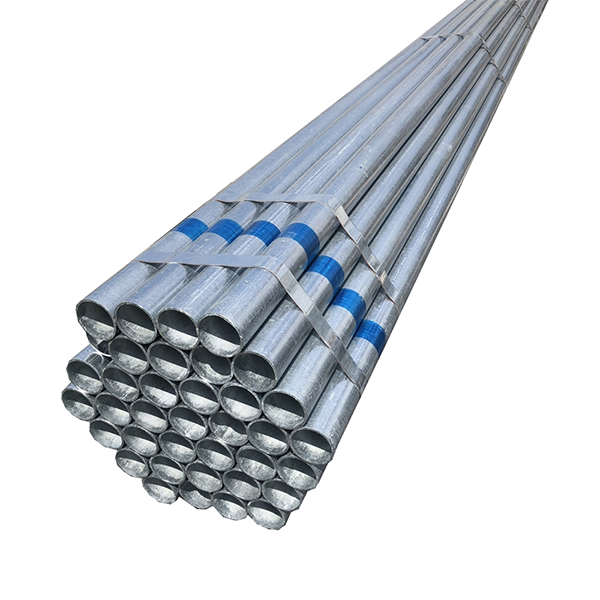

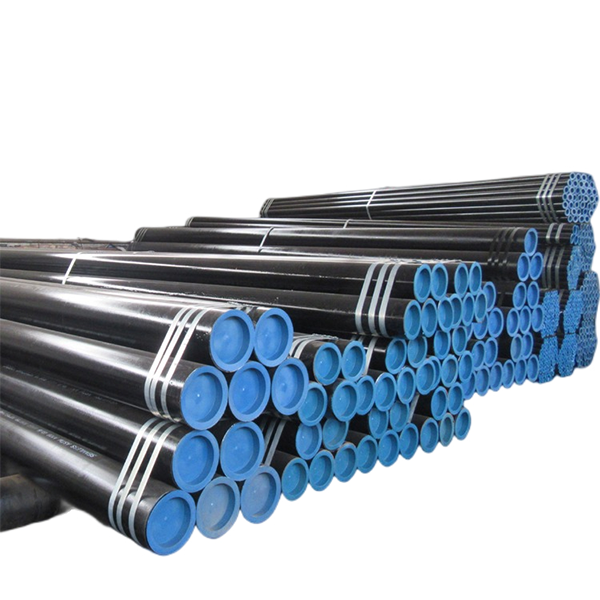

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Основные покупатели квадратных стальных труб 80х80

- Оцинкованный 135 градусов локоть

- Труба стальная бесшовная в смете

- Лучшие покупатели оцинкованной трубы длиной 3 м, 6 м, 9 м, 12 м из китая

- Перфорированная труба и щелевой вкладыш

- Спирально сварная углеродистая

- Основные покупатели круглого проката 12 мм

- Бесшовной трубы за метр

- Лучшие покупатели 2-дюймовой оцинкованной стальной трубы из китая

- Заглушки стальные бесшовные приварные