-

Электронное Письмо

chengxinying@cnseamlesspipe.com -

Телефон

+86-15206587190

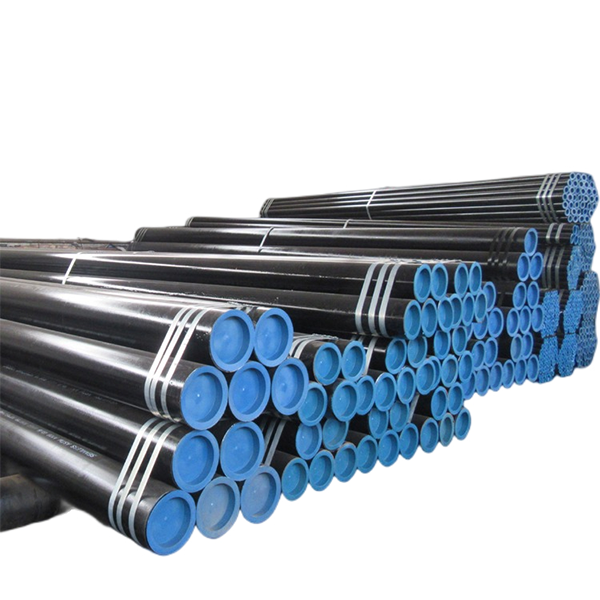

Производитель бесшовных гидравлических стальных труб

Словосочетание 'Производитель бесшовных гидравлических стальных труб' звучит просто, но за ним скрывается целый комплекс нюансов. Часто люди думают, что это все сводится к стандартным технологиям, но реальность куда сложнее. Мы в ООО Шаньдун Чэнсиньин Трейдинг сталкиваемся с этим каждый день. Попытка просто 'сварить' трубы – это не решение, особенно если речь идет о гидравлике, где требования к прочности и герметичности просто критичны. В этой статье я хотел бы поделиться своим опытом, расскажу о проблемах, с которыми мы сталкиваемся, и о том, как мы их решаем. Не буду обещать идеальной картины, потому что ее просто не существует. Реальная работа – это постоянный поиск компромиссов.

Что значит 'бесшовный' на практике?

Первое, что хочется подчеркнуть – понятие 'бесшовный' требует четкого понимания. Это не просто отсутствие шва в привычном понимании сварки. Это – полная целостность материала, отсутствие дефектов, возникающих при формировании трубы. На практике это означает очень строгий контроль на всех этапах производства – от подготовки заготовки до финального тестирования. И, конечно, выбор правильного технологического процесса – вытяжка под высоким давлением, например. Не все типы стали одинаково хорошо поддаются этому процессу. Например, с высокопрочными легированными сталями возникают серьезные проблемы с деформацией и сохранением геометрии.

Помню один случай, когда нам заказали трубы из 32CrV12. Сначала казалось, что все просто, ведь это распространенная сталь. Но при попытке вытяжки появились разрывы и неровности. Пришлось менять параметры процесса, тщательно контролировать охлаждение и даже вносить изменения в состав рабочей жидкости. В итоге, только после нескольких итераций мы добились приемлемого результата. Это показывает, что опыт и глубокое понимание материалов – это не просто 'приятное дополнение', а необходимость.

Кроме того, стоит учитывать размеры труб. Чем больше диаметр и толщина стенки, тем сложнее обеспечить бесшовность. Здесь уже важную роль играет квалификация персонала и точность оборудования. Нельзя недооценивать значение каждого детали.

Технологический процесс: ключевые этапы

В основе производства бесшовных гидравлических стальных труб лежит процесс непрерывной вытяжки. Заготовка нагревается до высокой температуры и пропускается через специальный штамп, который формирует трубу. Каждый этап этого процесса требует точного контроля температуры, давления и скорости вытяжки. Несоблюдение этих параметров может привести к образованию дефектов, таких как трещины, вмятины и деформации.

После вытяжки трубы проходят термическую обработку – отжиг, нормализацию или закалку. Это необходимо для снятия внутренних напряжений и улучшения механических свойств металла. Каждый тип стали требует определенного режима термической обработки. Например, для высокопрочных сталей часто используют режимы закалки с последующим отпуском. Опять же, неправильный выбор режима может привести к снижению прочности и ухудшению других характеристик.

Но не все так гладко. Мы сталкивались с проблемой образования 'усталостных трещин' на этапе термической обработки. Это связано с неравномерным нагревом и охлаждением трубы. Чтобы решить эту проблему, пришлось использовать специальные методы контроля температуры и оптимизировать режим охлаждения. Это был длительный и трудоемкий процесс, но в итоге мы добились стабильного результата.

Контроль качества: без компромиссов

Качество – это не просто проверка на наличие дефектов. Это – комплексный подход, включающий контроль всех этапов производства. Начиная с входного контроля заготовок и заканчивая финальным испытанием готовых труб. Мы используем различные методы контроля, включая визуальный осмотр, ультразвуковую дефектоскопию, рентгенографию и гидростатическое тестирование.

Визуальный осмотр – это базовый метод контроля, который позволяет выявить поверхностные дефекты, такие как царапины, вмятины и коррозия. Ультразвуковая дефектоскопия – это более современный метод, который позволяет выявить внутренние дефекты, такие как трещины и включения. Рентгенография – это еще более точный метод, который позволяет получить изображение внутренней структуры трубы. И, конечно, гидростатическое тестирование – это обязательный этап контроля, который позволяет проверить герметичность трубы при повышенном давлении.

Мы внедрили систему контроля качества, соответствующую требованиям международных стандартов. Это позволяет нам гарантировать, что наши трубы соответствуют самым высоким требованиям. Но даже при наличии такой системы, всегда есть риск, что дефект ускользнет от контроля. Поэтому мы постоянно совершенствуем свои методы контроля и обучаем персонал.

Проблемы с заготовками и их влияние на конечный продукт

Качество заготовок – это отправная точка. Если заготовка содержит дефекты, то они, скорее всего, передадутся и трубе. Например, мы часто сталкиваемся с проблемой включений в заготовках, которые могут привести к образованию 'слабых мест' в трубе. Чтобы решить эту проблему, мы работаем только с проверенными поставщиками, которые гарантируют качество своих заготовок. И, конечно, проводим тщательный входной контроль.

Еще одна проблема – неравномерный химический состав заготовок. Это может привести к различной прочности и коррозионной стойкости трубы. Чтобы избежать этой проблемы, мы используем аналитическое оборудование для контроля химического состава заготовок.

Важно понимать, что качество заготовок напрямую влияет на качество конечного продукта. Нельзя экономить на заготовках, иначе это приведет к серьезным проблемам в будущем.

ООО Шаньдун Чэнсиньин Трейдинг: наши сильные стороны

Мы не претендуем на звание самого дешевого производителя бесшовных гидравлических стальных труб. Мы предлагаем конкурентоспособные цены, но в первую очередь делаем ставку на качество и надежность. Наши сильные стороны – это современное оборудование, квалифицированный персонал и строгий контроль качества. Мы постоянно инвестируем в развитие производства и совершенствуем свои технологии.

Мы также предлагаем широкий ассортимент продукции, включая трубы из различных марок стали, трубы различного диаметра и толщины стенки. Мы можем изготавливать трубы по индивидуальным заказам, в соответствии с требованиями заказчика. Наши трубы используются в самых разных отраслях промышленности – от нефтегазовой и химической до машиностроения и строительства.

Мы стремимся к долгосрочному сотрудничеству с нашими клиентами. Мы готовы предоставить техническую поддержку и консультации по выбору оптимального решения. Мы всегда открыты для новых вызовов и готовы решать самые сложные задачи.

Будущее производства Производитель бесшовных гидравлических стальных труб

Технологии производства постоянно развиваются. В будущем мы планируем внедрить новые методы контроля качества и автоматизировать некоторые этапы производства. Мы также работаем над разработкой новых марок стали, которые обладают повышенной прочностью и коррозионной стойкостью. Нам важно оставаться в тренде и предлагать клиентам самые современные решения.

Мы рассматриваем перспективные направления, например, использование искусственного интеллекта для оптимизации производственных процессов и прогнозирования возможных дефектов. Это позволит нам повысить эффективность производства и снизить затраты.

Мы верим, что будущее производства бесшовных гидравлических стальных труб – это сочетание традиционных технологий и новых инноваций.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Труба бесшовная метр

- Труба бесшовная нефтегазопроводная

- Основные покупатели круглого проката s45c

- Труба стальная бесшовная 159х8

- Лучшие покупатели dn 25 оцинкованной стальной трубы из китая

- Горячеформованная бесшовная стальная квадратная

- Ведущий китайский покупатель оцинкованных колен 135 градусов

- Лучшие покупатели 2.5 45 градусов колена из китая

- Основные покупатели круглого проката a36

- Стальной отвод из углеродистой стали