-

Электронное Письмо

chengxinying@cnseamlesspipe.com -

Телефон

+86-15206587190

Производители нефтяных труб api

Когда говорят о производители нефтяных труб API, сразу возникает ощущение огромного, сложного мира, полного стандартов и сертификатов. Многие воспринимают это как нечто само собой разумеющееся – 'API значит хорошо'. Но на самом деле, за этими аббревиатурами скрывается целый ряд нюансов, которые напрямую влияют на долговечность и надежность всей нефтегазовой инфраструктуры. Я не инженер-теоретик, я провел немало времени на заводе, видел как эти трубы проходят испытания, как встречаются проблемы, и как их решают. Это не просто про соответствие стандартам, это про реальную практическую применимость.

Стандарты API: больше, чем просто галочка

API – это, конечно, важный ориентир, но важно понимать, что существует множество API стандартов, и не все из них одинаково подходят для каждой задачи. Например, API 5L – это, пожалуй, самый известный стандарт для безшовных стальных труб, используемых в нефтегазовой отрасли. Он определяет требования к материалам, производству и испытаниям. Но есть и другие стандарты, такие как API 5CT для сварных труб, или API 11E для сжиженного природного газа (СПГ). Важно выбирать стандарт, соответствующий конкретному применению и условиям эксплуатации. Часто встречается ситуация, когда производители заявляют соответствие только одному стандарту, а на практике трубы могут не соответствовать всем требованиям, необходимым для конкретного проекта. Это особенно опасно, учитывая высокие нагрузки и агрессивные среды, в которых работают эти трубы.

И я видел это. Были проекты, где трубы соответствовали API 5L по диаметру и толщине стенки, но при проверке на коррозионную стойкость выявлялись серьезные недостатки. Это приводило к значительным задержкам и переделкам. Поэтому, не стоит полагаться только на заявленные стандарты. Необходимо проводить собственные проверки, включая химический анализ металла, механические испытания и ультразвуковой контроль.

Материалы: ключевой фактор долговечности

Выбор материала – это, пожалуй, самый важный фактор, определяющий долговечность производители нефтяных труб API. Сталь – это не просто сталь. Существуют различные марки стали, каждая из которых имеет свои свойства и область применения. Например, для работы в агрессивных средах часто используют специальные марки стали с повышенной коррозионной стойкостью, такие как сплавы на основе никеля или хрома. Использование 'неправильной' марки стали может привести к преждевременному разрушению трубы, даже если она соответствует всем API стандартам. Это довольно распространенная ошибка, особенно среди небольших компаний, которые не имеют достаточного опыта в выборе материалов.

Иногда производители пытаются сэкономить на материалах, используя более дешевые сплавы. Это может привести к серьезным последствиям в будущем. Например, в одном из проектов мы столкнулись с проблемой коррозии, которая оказалась связана с использованием некачественной стали. Пришлось заменять значительную часть трубопровода, что привело к значительным финансовым потерям.

Контроль качества: не только сертификаты

Конечно, наличие сертификатов API – это хорошо, но это не гарантия качества. Важно понимать, что контроль качества должен осуществляться на всех этапах производства – от заготовки металла до готовой трубы. На заводах производители нефтяных труб API должны использовать современные методы контроля качества, такие как ультразвуковой контроль, радиографический контроль, и химический анализ. Кроме того, необходимо проводить регулярные проверки оборудования и квалификацию персонала. Не стоит недооценивать роль визуального контроля – опытный специалист может выявить многие дефекты, которые не обнаруживаются другими методами. Например, может быть неровность поверхности, мелкие трещины или дефекты шва.

Часто бывает так, что сертификаты выдаются на основе лабораторных испытаний, но на самом заводе контроль качества может быть не таким строгим. Это может привести к тому, что трубы с дефектами попадают в эксплуатацию. Поэтому, важно не только проверять сертификаты, но и оценивать систему контроля качества на заводе. Например, мы работали с одним производителем, который имел сертификаты API, но при проверке на заводе обнаружили, что контрольные точки не соблюдаются должным образом. Это вызвало серьезные опасения относительно качества продукции.

Сварка: слабое место многих трубопроводов

Сварка – это, пожалуй, самое слабое место многих трубопроводов. Именно в местах сварки чаще всего возникают дефекты, которые могут привести к разрушению трубы. Поэтому, важно использовать квалифицированных сварщиков и современные технологии сварки. Сварщики должны иметь соответствующие сертификаты и опыт работы. Кроме того, необходимо проводить контроль качества сварных швов, используя ультразвуковой контроль или радиографический контроль. Важно убедиться, что швы прочные и не имеют дефектов, таких как трещины или пористость. На практике, даже при наличии квалифицированных сварщиков, ошибки все равно случаются, особенно при работе в сложных условиях или с труднодоступными местами.

Мне довелось участвовать в проекте по ремонту старого трубопровода, где основная проблема заключалась в качестве сварных швов. Оказалось, что сварщики не соблюдали технологии сварки, что привело к образованию множества дефектов. Пришлось переделывать значительную часть сварных швов, что увеличило стоимость ремонта и сроки выполнения работ.

Опыт и перспективы: что ждет индустрию

Индустрия производители нефтяных труб API постоянно развивается. Появляются новые материалы, новые технологии производства и контроля качества. Важно следить за этими изменениями и внедрять их в свою работу. Особенно это актуально в условиях растущих требований к безопасности и надежности нефтегазовой инфраструктуры. Например, сейчас все больше внимания уделяется использованию композитных материалов, которые обладают высокой прочностью и коррозионной стойкостью. Это перспективное направление, которое может значительно улучшить характеристики трубопроводов. Также, развивается направление дистанционного контроля, когда дефекты обнаруживаются с помощью специальных датчиков, установленных на трубопроводе. Это позволяет проводить контроль качества без остановки производства.

Несмотря на все достижения, проблемы в этой области остаются. Например, нехватка квалифицированных кадров, высокая стоимость материалов и оборудования, и сложность регулирования. Но я уверен, что индустрия сможет преодолеть эти трудности и продолжит развиваться. Ведь надежные и долговечные трубы – это залог безопасности и эффективности нефтегазовой отрасли.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Трубка специальной формы

Трубка специальной формы -

Труба бесшовная низкотемпературная

Труба бесшовная низкотемпературная -

Редуктор

Редуктор -

Линейная труба

Линейная труба -

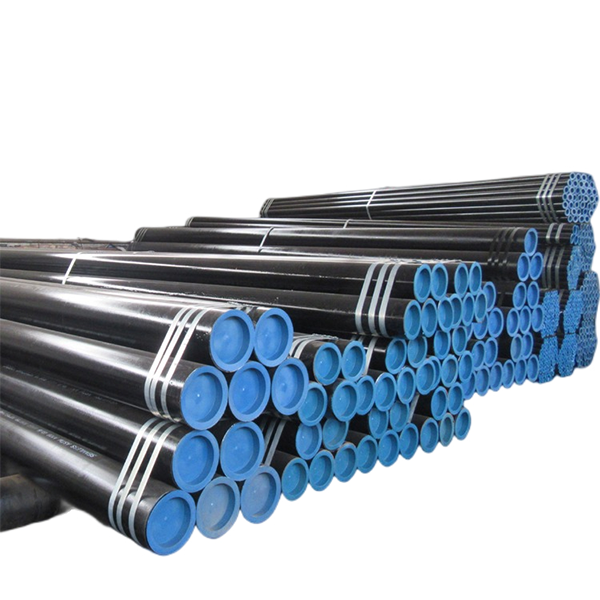

Прямой шов сварная труба

Прямой шов сварная труба -

Полиуретановая изоляционная труба

Полиуретановая изоляционная труба -

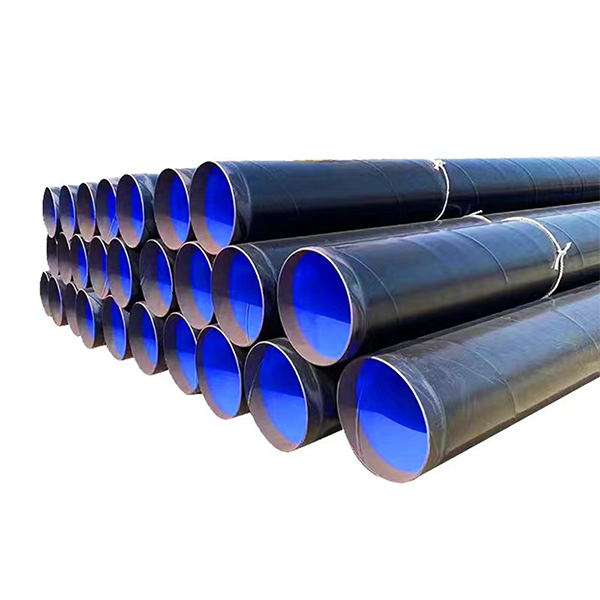

Стальные трубы с эпоксидным покрытием

Стальные трубы с эпоксидным покрытием -

Высокопрочные отливки

Высокопрочные отливки -

Бесшовная квадратная труба

Бесшовная квадратная труба -

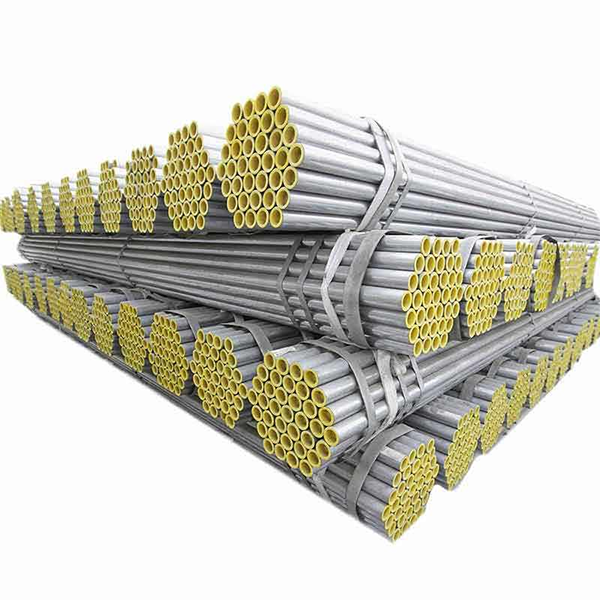

Труба бесшовная оцинкованная

Труба бесшовная оцинкованная -

Горячекатаная стальная труба

Горячекатаная стальная труба -

Отливки из специальных легированных сталей

Отливки из специальных легированных сталей

Связанный поиск

Связанный поиск- Основные покупатели сварных труб из углеродистой стали

- Труба бесшовная 12х18н10т вес

- Низкоуглеродистый стальной лист

- Труба стальная бесшовная горячедеформированная 32х3

- Стальная труба эпоксидное покрытие

- Фланец квадратной трубы

- Труба бесшовная 32528 2013

- Ведущий китайский покупатель фланцев dn600 pn10

- Круглый пруток из стали марки 8.8

- Ведущий китайский покупатель хромированных стальных листов