-

Электронное Письмо

chengxinying@cnseamlesspipe.com -

Телефон

+86-15206587190

Буровая труба для нефтяных вышек

Буровая труба для нефтяных вышек – это не просто металлическая труба, это ключевой элемент всей буровой установки. Иногда новички считают, что здесь все просто: бери трубу по размеру и все готово. Но опыт научил меня, что это очень ошибочное мнение. Важность правильного выбора, контроля качества и грамотной эксплуатации просто огромна. В этой статье я поделюсь своими наблюдениями, ошибками и, надеюсь, полезными советами, полученными за годы работы в этой сфере. Говорить о каком-то универсальном решении здесь бессмысленно, ведь каждая скважина – это уникальный случай.

Современные требования к буровым трубам

Сейчас буровые трубы должны соответствовать очень строгим требованиям. Это и прочность на разрыв, и износостойкость, и коррозионная стойкость. Но дело не только в характеристиках материала. Все больше внимания уделяется геометрии трубы, ее поверхности и точности изготовления. Особенно это важно при работе в сложных геологических условиях – там где высокое давление, температура и агрессивные среды.

Помню один случай, когда мы столкнулись с серьезной проблемой на одной из скважин в Западной Сибири. Выбрали трубы, которые, на бумаге, вроде бы соответствовали всем требованиям. Но в процессе бурения они начали деформироваться и ломаться. Выяснилось, что при производстве не был соблюден контроль качества поверхности, и на трубах были микротрещины. Это привело к серьезным повреждениям оборудования и задержке бурения на несколько недель. После этого случая мы стали уделять гораздо больше внимания контролю качества.

Кстати, в последнее время растет спрос на трубы с улучшенным покрытием. Это может быть цинковое покрытие, полимерное покрытие или другие виды защиты от коррозии. Выбор покрытия зависит от конкретных условий эксплуатации скважины. Но я бы посоветовал не экономить на этом – недорогие покрытия часто оказываются неэффективными и не обеспечивают должной защиты.

Материалы, используемые при изготовлении

В основном, для изготовления буровых труб используют сталь. Но не любая сталь. Это специальная легированная сталь, которая обладает высокой прочностью и коррозионной стойкостью. Разные производители используют разные марки стали, и каждая марка имеет свои преимущества и недостатки. Например, сталь марки P11 или P12, как правило, используется для бурения в сложных условиях, где требуется высокая прочность. А если условия менее экстремальные, то можно использовать более экономичные марки.

При выборе материала важно учитывать не только его прочность, но и его химический состав. В составе стали могут содержаться различные добавки, которые улучшают ее характеристики. Например, добавление хрома повышает коррозионную стойкость, а добавление молибдена увеличивает прочность. Некоторые производители даже проводят специальные испытания, чтобы проверить соответствие стали требованиям конкретной скважины.

Не стоит забывать и о сварных швах. Качество сварных швов – это один из ключевых факторов, влияющих на прочность и надежность буровых труб. Сварка должна выполняться квалифицированными сварщиками с использованием современного оборудования. После сварки швы должны быть тщательно проверены на наличие дефектов. Мы когда-то столкнулись с проблемой – некачественная сварка привела к трещинам в трубе, и это едва не закончилось катастрофой.

Контроль качества – залог безопасности

Контроль качества – это неотъемлемая часть производства буровых труб. Он начинается с проверки качества сырья и продолжается на всех этапах производства. На каждом этапе проводятся различные испытания, чтобы убедиться, что трубы соответствуют требованиям. Это могут быть механические испытания, химические испытания, ультразвуковой контроль и другие методы.

Особенно важно проводить ультразвуковой контроль. Он позволяет выявить внутренние дефекты, которые не видны невооруженным глазом. Также важен визуальный контроль. Он помогает обнаружить внешние дефекты, такие как трещины, сколы и коррозия. Но визуальный контроль может не обнаружить все дефекты. Поэтому важно сочетать его с другими методами контроля.

Я лично считаю, что контроль качества должен быть не только формальным, но и постоянным. Нельзя полагаться только на проверку готовой продукции. Нужно контролировать качество на каждом этапе производства, чтобы вовремя выявить и устранить дефекты. В нашей компании мы используем систему контроля качества, которая включает в себя регулярные проверки оборудования, обучение персонала и проведение независимых экспертиз. Это позволяет нам обеспечивать высокое качество продукции и соответствие требованиям клиентов.

Проблемы эксплуатации и обслуживания

Даже самые качественные буровые трубы могут выйти из строя, если за ними не ухаживать. Основными проблемами эксплуатации являются коррозия, износ и механические повреждения. Коррозия возникает в результате воздействия агрессивных сред, таких как вода, растворы кислот и щелочей. Износ возникает в результате трения о стенки скважины. Механические повреждения могут быть вызваны ударами, деформациями и другими факторами.

Для предотвращения коррозии применяют различные методы защиты. Это может быть нанесение защитных покрытий, использование ингибиторов коррозии или применение электрохимической защиты. Для снижения износа применяют специальные покрытия, которые уменьшают трение. Для предотвращения механических повреждений необходимо следить за тем, чтобы трубы не ударялись о стенки скважины и не подвергались деформации. Важно проводить регулярные осмотры и своевременный ремонт.

Не стоит забывать и о правильном хранении буровых труб. Трубы должны храниться в сухом месте, защищенном от прямых солнечных лучей и механических повреждений. Они должны быть аккуратно уложены и защищены от воздействия влаги. Также важно регулярно проводить осмотр труб, чтобы выявить повреждения и своевременно их устранить. Оптимальный вариант – хранение на специально оборудованных площадках.

Новые тенденции и разработки

В последние годы в области производства буровых труб наблюдаются новые тенденции и разработки. Это и применение новых материалов, таких как композитные материалы, и разработка новых методов производства, таких как 3D-печать. Также активно развивается направление по созданию буровых труб с интегрированными датчиками, которые позволяют контролировать состояние скважины в режиме реального времени.

Например, мы недавно изучали возможность применения композитных материалов для изготовления буровых труб. Эти материалы обладают высокой прочностью и легкостью. Это позволяет снизить вес трубы и повысить ее эффективность. Но пока что применение композитных материалов ограничено из-за высокой стоимости. Однако, я уверен, что в будущем они станут более доступными.

Еще одна интересная разработка – это использование 3D-печати для изготовления буровых труб. Это позволяет создавать трубы сложной геометрии с высокой точностью. Также 3D-печать позволяет быстро изготавливать прототипы новых конструкций. Пока что технология находится на стадии разработки, но потенциал у нее огромный.

Перспективы развития

Считаю, что в ближайшем будущем нас ждет дальнейшее развитие технологий производства буровых труб. Мы увидим появление новых материалов, новых методов производства и новых конструкций. Также будет расти спрос на трубы с интегрированными датчиками, которые позволят более эффективно контролировать состояние скважины. Все это позволит повысить безопасность и эффективность бурения и снизить затраты на эксплуатацию скважин.

Например, уже сейчас разрабатываются трубы с интеллектуальными покрытием, которое может автоматически регулировать свой состав в зависимости от условий эксплуатации. Это позволит повысить коррозионную стойкость и снизить износ. Также разрабатываются трубы с встроенными датчиками, которые могут измерять давление, температуру и другие параметры скважины. Эта информация может быть использована для оптимизации процесса бурения и предотвращения аварий.

Я думаю, что буровая индустрия ждет большие перемены. И буровая труба для нефтяных вышек будет играть в этих переменах ключевую роль. Нужно следить за новинками и внедрять передовые технологии, чтобы оставаться конкурентоспособ

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Труба бесшовная оцинкованная

Труба бесшовная оцинкованная -

Труба из углеродистой стали

Труба из углеродистой стали -

Труба бесшовная низкотемпературная

Труба бесшовная низкотемпературная -

Износостойкая пластина

Износостойкая пластина -

Крышка трубы

Крышка трубы -

Горячекатаная стальная труба

Горячекатаная стальная труба -

Оцинкованный лист

Оцинкованный лист -

Сплавная стальная труба

Сплавная стальная труба -

Бесшовная квадратная труба

Бесшовная квадратная труба -

Редуктор

Редуктор -

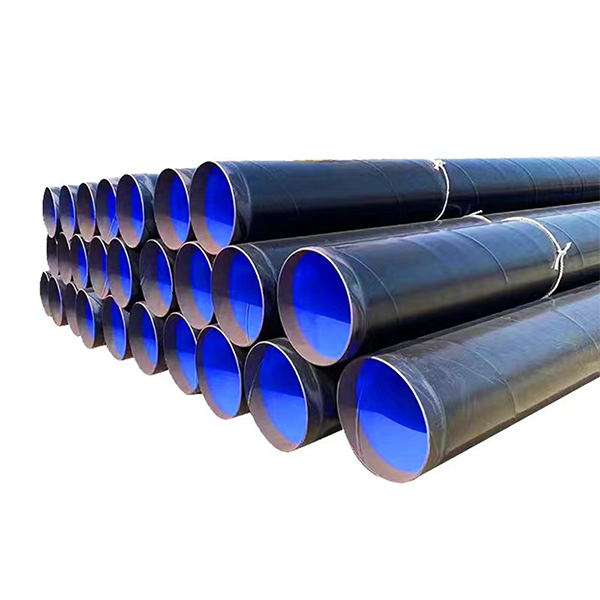

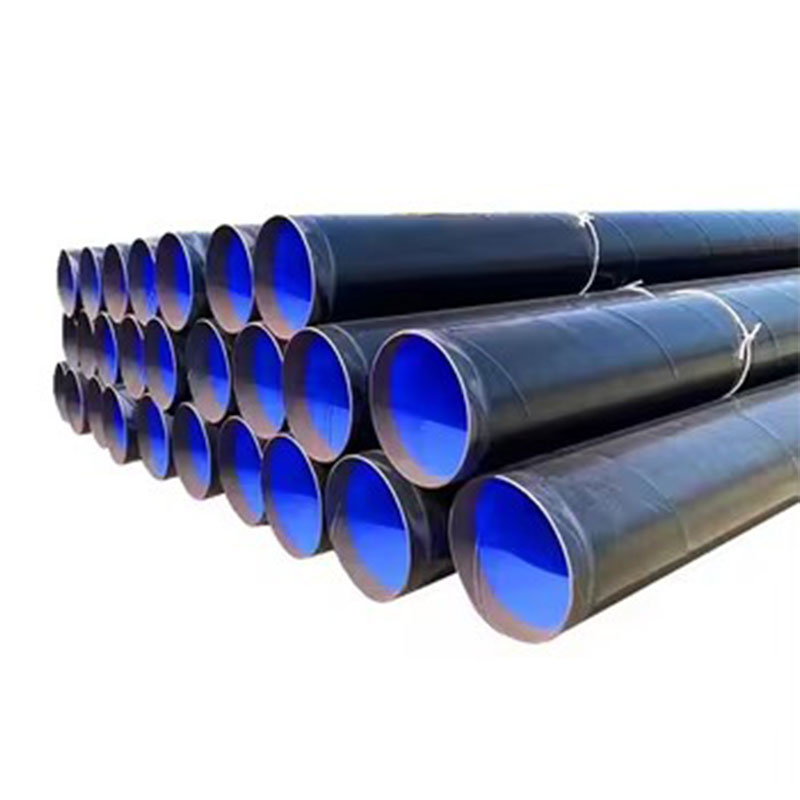

3PE антикоррозионные стальные трубы

3PE антикоррозионные стальные трубы -

Отливки из специальных легированных сталей

Отливки из специальных легированных сталей

Связанный поиск

Связанный поиск- Гост 8734 74 трубы стальные бесшовные

- Труба бесшовная 25 мм

- Производители оцинкованных квадратных и прямоугольных стальных труб

- Фланец hdpe 90 мм

- Основные покупатели стальных труб erw с эпоксидным покрытием

- Производители нефтяных бурильных труб

- Отвод 45 стальной крутоизогнутый бесшовный ду65

- Основной покупатель труб со сборной изоляцией из пнд

- Страна основных покупателей труб из оцинкованной стали диаметром 100 мм

- Стальная труба квадратная оцинкованные полые трубы